Аноды служат, в первую очередь, для подвода тока в электролит и для равномерного распределения его по деталям. Менее важно второе назначение растворимых анодов — возмещать убыль металла в электролите взамен выделенного при покрытии изделий. Третья функция анодов — это выполнение некоторых окислительных процессов, нужных для поддержания постоянства состава электролита. И, наконец, приходится считаться с их побочным действием — загрязнением ванны шламом и посторонними примесями.

Прошедшие через электролит 96,5 кКл (26,8 А«ч) электрического тока растворяют или выделяют на аноде и на катоде по 1 г-экв вещества. Однако почти никогда этот грамм-эквивалент не состоит только из металла покрытия. И на аноде, и на катоде идут еще и другие процессы растворения и выделения разных веществ, сумма эквивалентных количеств которых вместе с металлом покрытия составляет тот грамм-эквивалент, который 96,5 кКл (26,8 А-ч) может растворить или выделить на аноде или на катоде. Та доля количества электричества, которая пошла на растворение металла покрытия на аноде или на его осаждение на катоде, называется анодным или соответственно катодным выходом данного металла по току. Этот выход по току никогда не может быть больше 100 %. Встречающиеся иногда указания о выходе по току больше 100 % объясняются сознательно допущенной н общепринятой«ошибкой», когда для упрощения не учитывают одновременное выделение металла из ионов разной валентности или его химическое растворение без участия тока г.

Роль анодов в гальваническом процессе

Выход по току и постоянство состава электролита.

Анодный и катодный выходы по току зависят от свойств металла покрытия, состава электролита и режима' процесса. Эти факторы, в частности некоторые компоненты электролита, и плотность тока могут по-разному' влиять на выходы по току на аноде и катоде. Практически они почти никогда не бывают одинаковы, анодный выход по току часто бывает меньше катодного. В этом случае электролит будет по мере работы обедняться металлом покрытия. Это относительное обеднение металлом следует отличать от общего снижения концентрации электролита вследствие уноса при выгрузке деталей. Такой унос вызывает снижение концентраций компонентов в их первоначальном (рецептурном) соотношении. Для поддержания постоянства относительных концентраций металла покрытия и остальных компонентов следует создать условия, при которых разница между анодным и катодным выходами по току была бы возможно меньшей.

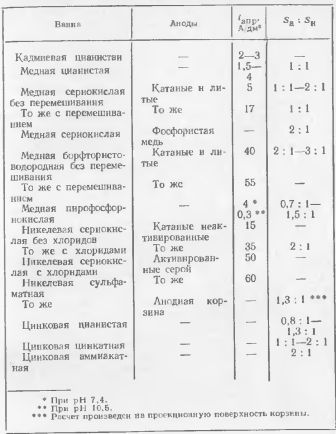

Анодные режимы. Анодный выход по току с увеличением анодной плотности тока снижается за счет пассивирования анода, затрудняющего его растворение. Поэтому простейшим и самым распространенным способом улучшения растворимости анодов будет снижение плотности анодного тока путем завески в ванну большей площади анодов, чем площадь деталей. Для ориентировки в табл. 6 приведены для некоторых электролитов предельные значения анодной плотности /а тока, при которой наступает полное пассивирование анода, и рекомендуемое отношение площади анодной поверхности к катодной (Sa : S„).

1 Как правило, в этих случаях специально объясняется, за счет чего расчет дал величину свыше 100 %.

Таблица б. Анодные режимы для электролитов

Влияние анодов на равномерность распределения тока. Расстояние между анодом и деталью должно быть возможно большим, особенно для деталей сложного профиля, чтобы относительные расстояния от анода до ближних и дальних точек детали меньше различались между собой. Нижний конец анода не должен опускаться существенно ниже деталей, иначе нижняя часть детали, получая ток от относительно большей поверхности анода, чем середина детали, может «подгореть», что особенно часто случается в ваннах без перемешивания, на дне которых температура раствора заметно ниже, чем наверху. В технической литературе встречаются даже рекомендации закрывающими и непроводящими экранами верхнюю часть анода от уровня верха детали до зеркала электролита, хотя здесь эффект от избытка площади анода менее опасен! для детали.

Выступающие углы, острия и другие выступы деталей, если их нельзя расположить в плоскости катодной штанги, должны быть направлены в сторону промежутка между соседними анодами. Промежуток между анодами не должен превышать половины расстояния между анодами и деталями.

Материалы для нерастворимых анодов. В цианистых и щелочных ваннах хорошо работают аноды из малоуглеродистой или из коррозионностойкой стали, предпочтительно хромоникелевой. В кислых ваннах в большинстве случаев применяют аноды из свинца или его сплава с 4—8 % сурьмы, или с 6—10 % олова, или 4,5 % сурьмы и 0,2 % серебра (последние два преимущественно для хромировочных ванн). Значительно реже применяются графит, титан и платинированный титан, обладающие при этом хорошей химической стойкости, и некоторыми отрицательными свойствами: графит механически непрочен; титан иногда может пассивироваться до такого высокого потенциала, что на нем начинает разряжаться хлор из присутствующих в электролите хлоридов.

Активирующие добавки в электролитах и в анодах. Во многих ваннах применяются активаторы растворения анодов, добавляемые в электролит для повышения анодного выхода по току. В медной н других цианистых ваннах такими добавками служат анионы солей винной, угольной или роданистой кислот. В современных кон¬центрированных электролитах количество углекислого натрия часто превышает 100 г/л. В сернокислую и сульфаматную никелевые ванны прибавляют хлористые соли (катион роли не играет). Указываемые в рецептуре электролита количества активирующих добавок можно в процессе практической работы уточнить, добиваясь возможною постоянства кислотности электролита рН или концентрации металла покрытия в растворе (по данным химического анализа).

Добиваться полного постоянства не нужно, да это и затруднительно, ибо оно зависит от еще многих других факторов, лишь бы рН удерживалось в указанных в рецептуре пределах. Для активирования никелевых анодов в большинстве случаев требуется не более 15 г/л NaCl.

В современных ваннах, работающих при больших плотностях тока, начинают все чаще применять аноды с внесенными в них при отливке активирующими добавками. В медных анодах такой добавкой служит фосфор (0,02—0,04 %, иногда даже 0,20 %). Добавка в оловянные аноды алюминия (1 %) позволяет в щелочной оловянной ванне увеличить плотность предельного непассивирующего тока до 9 А/дм2 вместо 4 А/дм* для анодов без добавки. Для никелевых ванн применяют аноды с добавкой кислорода (0,1—0,2 %, что соответствует 0,46—0,91 KiO). В качестве добавки может служить также углерод (0.08—0,30 %) при наличии в аноде кислорода не более 0,01 % или серы (0,002—0,075 %, по другим данным — 0,02— 0,04 %).

Во всех трех типах активированных никелевых анодов концентрация добавок не должна превышать указанные пределы, так как образующиеся окись никеля, графит или сернистый никель скапливаются на границах зерен, ослабляют сцепление между ними, что вызывает их выпадение. При малых концентрациях добавок можно улучшить равномерность их распределения прогревом прокатанных анодов при 950—1250 °С.

В цинковых анодах для кислых ванн применяют противоположно действующую добавку, замедляющую (ингибирующую) бесполезное химическое растворение анодов, — добавку 0,5—1,0% алюминия. Действие алюминия значительно усиливается добавкой 0,03 % ртути. Но изделия, оцинкованные в присутствии ртути, недопустимо применять в соседстве с алюминиевыми (и латунными) деталями, так как попадающая в покрытие ртуть, амальгамируя алюминий детали, лишает его защитной окисной пленки и алюминиевая вещь на глазах превращается в рыхлую окись. В электролитах для никелирования, не содержащих хлориона, никелевый неактивированный анод пассивируется при потенциале не более 0,2 В, тогда анод, содержащий серу, начинает пассивироваться только! при 0,8 В. Анод с 0,02—0,03 % серы в электролите не содержащем хлор-иона, может работать при анодной плотности тока до 15 А/дм2, в электролите типа Уаттса—1 с 50—60 г/л хлористого никеля, при температура 40—60 °С — до 50 А/дм2.

Анод из электролитического никеля без активирующих добавок дает чисто металлический шлам и в мaлых количествах, составляющих 0,01—0,05 % от массы) израсходованного анода, тогда как анод, активированный серой, дает нерастворимый и нетокопроводный шлам в количестве свыше 0,18 % от массы анода, значительно более мелкий, легче проникающий через чехол, легче вымывающийся через оказавшийся нижа уровня электролита край чехла и хуже отстаивающийся. В литературе приводятся такие результаты ситового анализа шлама, накопившегося в ванне сернокислого никеля, содержащей 45 г/л хлористого никеля: шлам высококачественного неактивированного электролитического никелевого анода содержал частиц крупнее 160 мкм—55%, мельче 40 мкм — 24%; шлам анода, активированного серой, содержал частиц круп¬нее 160 мкм — 3 %, а частиц меньше 40 мкм — 86 %

Неудобства от наличия мелкого шлама окупаются возможностью работы при большой анодной плотности тока.

Эксплуатация анодов

Габаритные размеры и профиль анодов. При работах по уходу за анодами их приходится часто вынимать из ванны, поэтому они не должны быть слишком тяжелыми. Женщинам запрещено поднимать тяжести более 16 кг, но учитывая неудобство снимания анода с задней анодной штанги и необходимость его выдержки на весу для стекания раствора из чехла, не следует делать аноды тяжелее 10—12 кг. Масса анода толщи¬ной 10 мм на каждый 1 дм2 площади его поверхности для различных металлов (г) следующая:

Железо................. 790

Золото................. 1930

Кадмий................. 865

Кобальт ................ 890

Медь.................. 894

Никель................. 890

Олово.................. 730

Свинец................. 1135

Серебро................. 1049

Тнтан ................. 450

Цинк.................. 714

Латунь................. 870

Поперечное сечение у распространенных анодов обычно прямоугольное, поскольку их режут из прокатанного листа, но это не самое выгодное сечение, по¬тому что анод срабатывается главным образом с боков и снизу. Часто встречающиеся в производстве цилиндрические аноды (диаметрами 30—50 мм) удобны в эксплуатации и их фактическая поверхность в 1,57 раза больше проекционной. В иностранной литературе рекомендуют, например, для медных пирофосфатных ванн аноды с сечением, напоминающим шестеренку; поверхность такого анода в 2—3 раза больше проекционной.

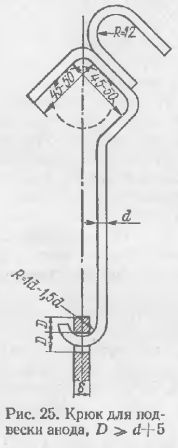

Подвешивание анодов. Плоский анод подвешивают на двух крюках из медного или латунного прутка или полоски, нижние концы которых, загнутые на полуокружности с внутренним радиусом, равным одинарной или полуторной толщине анода, заведены в отверстия, просверленные около верхнего края анода. Свободный конец загиба не должен выходить из отверстия анода выше горизонтального диаметра загиба — длинный конец мешает надеванию анода. Отверстие в аноде должно быть на 5—8 мм больше диаметра прутка крюка. Расстояние от центра отверстия до верхнего края анода примерно равно полутора диаметрам отверстия, а при завешенном в ванну аноде расстояние от центра отверстия до зеркала раствора должно быть не менее 50 мм (рис. 25).

Верхняя часть крюка и его электрический расчет делаются так же, как и у крюка подвески.

Нерастворимые аноды из свинца и его сплавов, особенно для хромировочной ванны, приходится делать сложнее. Их нельзя изготовлять из листа и, тем более.

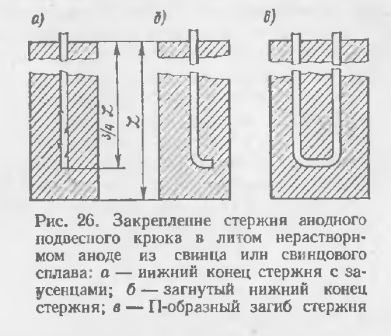

нельзя вешать на анодную штангу обернув вокруг нее верхний край листа. Такой способ подвешивания не дает надежного контакта со штангой из-за плохого] прилегания и загрязнений (окислов и засохших брызг! раствора), но, что еще важнее, из-за плохой электро-1 проводности свинца (только 8 % от проводимости меди) падение напряжения вдоль даже не длинного! анода катастрофически скажется! на покрытии нижней части деталей. Анод должен быть отлит из свинца или его сплава в виде1 пластины толщиной 10—15 мм или \ цилиндра диаметром 20—50 мм, внутрь которого залит на 2/3—а/4 ' длины анода медный или латунный стержень. Верхний конец стержня, выступающий из анода, загнут в стандартный подвесной крюк. Очень важно, чтобы залитая внутрь анода часть стержня крюка была предварительно тщательно покрыта оловом (для надежного контакта). Для надежного крепления в аноде на ней должны быть сделаны заусенцы (3—6 заусенцев, надрубленных зубилом) или конец стержня немного загнут, 1 иначе стержень может вытянуться из анода (рис. 26).

Изложница для отливки плоского анода из свинца или его сплава может быть сделана из листа кровельного железа, края которого отогнуты вверх на толщину будущего анода. В одной из торцовых стенок бортика сделан вырез, куда перед отливкой закладывается стержень анодного крюка. Зазор между краем выреза и стержнем плотно закрывают клочком асбеста и крюк во время заливки и полминуты после заливки, пока металл не затвердеет, придерживают плоскогубцами, чтобы стержень не всплыл (рис. 27).

Изложницу для круглого анода делают из отрезка водопроводной трубы, разрезанной ножовкой по диаметральной плоскости. Полученные два полуцилиндра

складывают в цилиндр, связывают проволокой (некоторая нецилиндричность за счет толщины реза роли не играет). Через нижнее отверстие вставляют стержень

Рис. 26. Закрепление стержня анодного подвесного крюка в литом нерастворимом аноде из свинца или свинцового сплава: о — нижний конец стержня с заусенцами; б — загнутый нижний конец стержня; в — П-образный загиб стержня

крюка, затыкают отверстие вокруг него асбестом и, придерживая крюк плоскогубцами или зажав его в тиски,заливают через верхнее отверстие свинец. В обоих случаях после. выемки плоского или круглого анода из изложницы надо тщательно проверить, не обнажился ли где нибудь стержень. Небольшие аноды из свинца можно отливать просто в трубку, свернутую из плотной бумаги.

Анодные чехлы.

При растворении всех анодов образуется шлам — выкрошившиеся кристаллики металла, окислы, межкристаллические включения и пр.

Этот шлам легко взмучивается в ванне, осаждается на детали, ухудшая внешний вид и качество покрытия. Чтобы шлам не попадал в ванну, на аноды надевают

Рис. 27. Изложница типа подноса для отливки плоских нерастворимых анодов из свинца или свинцового сплава: о — общий вид, б — способ загиба угла чехлы, сшитые из достаточно стойкого в электролите материала в виде открытых сверху мешков с завязками, удерживающими их от сползания с анода. Верхний край чехла должен быть на 50—70 мм выше зеркала электролита, чтобы шлам не могло выплеснуть в ванну. На каждый анод лучше надевать по два чехла один на другой (для гарантии от прорыва).

Из распространенных у нас синтетических тканевых материалов очень удобен для чехлов хлорин (артикул 86006), он достаточно плотен, но при этом поддается сшиванию на бытовой швейной машине. Для не слишком кислых ванн его можно шить обычной I хлопчатобумажной ниткой; для сильно кислых ванн его приходится шить вручную ниткой, выдернутой из хлориновой ткани, или склеивать эпоксидным клеем. При этом площадь склейки должна быть возможно меньшей — она непроницаема для электролита. Годятся также плотные сорта полипропиленовых и капроновых тканей. Для не очень кислых ванн можно при¬менять хлопчатобумажные ткани (бязь, фланель, бельтип) и льняные, суконные не рекомендуется. Перед употреблением чехлы, особенно хлопчатобумажные, надо стирать в горячей воде для отмывки крахмала и других апретурных материалов. Все чехлы надо не реже раза в неделю снимать с анодов, стирать и перед повторным применением внимательно проверять на целость.

Использование отходов растворимых анодов

Переплавка отходов растворимых анодов для многих заводов затруднительна, да и литые аноды в большинстве случаев работают хуже катаных. Более рационально использование анодных сетчатых корзин, в которые загружают отходы, предварительно нарубленные на кусочки размером от 25x25 до 50x50 мм. Для цианистых и щелочных ванн корзины делают из углеродистой или коррозионно-стойкой стали, для кислых — из пластмассы или из стали покрытой пластмассой. В пластмассовые корзины опускают пластинку из анодного металла для подвода тока к отходам.

В последнее время в обиход стали входить значительно более удобные титановые корзины. На титане в присутствии ничтожных следов кислорода или иных окислителей образуется тонкая (0,000005 мм) непроводящая окисная пленка, обладающая свойством существенно снижать свое сопротивление в местах, подвергающихся относительно большому удельному давлению, например под краем лежащего в корзине об¬резка. В других местах эта электрически и химически изолирующая пленка сохраняет свои электрические свойства. Ее пробивное напряжение в растворе сульфатов или серной кислоты доходит до 80 В, в солянокислой среде оно падает до 7—8 В, что тоже достаточно для работы ванны, а в обычных сернокислых электролитах с примесью хлоридов имеет какую-то промежуточную величину. Пленка разрушается только в присутствии иона фтора. Такая корзина в никелевом электролите требует лишь на 0,1 В большее напряжение, чем обычный плоский анод — это в пять раз меньше экономически допустимой разницы.

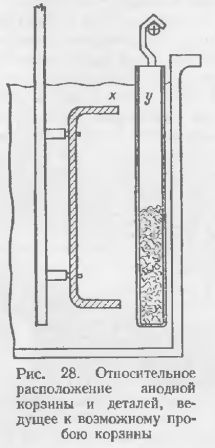

При пользовании титановыми корзинами нужно, чтобы корзина была всегда наполнена анодными обрезками выше верхнего края деталей. В случае, если какая-либо выступающая точка детали окажется вблизи пустой части корзины, против нее на стенке корзины в точке у возможно повышение напряжения, приводящее к пробою пленки и коррозии титана (рис. 28). При нахождении под током совершенно пустой корзины ее потенциал может подняться до потенциала анодного окисления, что, наоборот, сильно утолщит пленку и корзину придется протравить для восстановления электрического контакта с обрезками металла. Без тока в неработающей ванне корзина может находиться и пустой, и полной. На корзину надевают чехол, как на обычный анод.

Действующая площадь анодной корзины примерно в полтора раза больше площади ее проекционной поверхности. На 1 дм2 площади проекционной поверхности корзины можно подавать ток до 6,5 А.

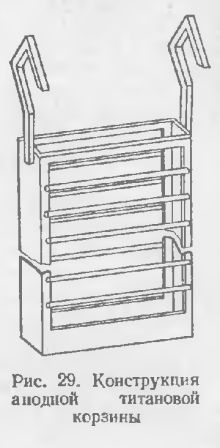

Конструкция анодной титановой корзины. Сечение корзины, как правило, прямоугольное, толщиной от 50 до 100 мм (в более узких анодные обрезки могут заклиниваться и зависнуть), шириной 100—300 мм. Высота корзины обычно равна высоте анода. Верхний край корзины должен быть выше зеркала электролита на 50—70 мм для возможности ее загружать не вынимая из ванны.

Торцовые стенки делают сплошными, стенки, обращенные к деталям, — из сетки или из горизонтальных прутков с интервалами порядка 20 мм и вертикальных, сдерживающих горизонтальные от выкручивания, с интервалом 70—lOO мм, дно — в виде] сплошного поддона с

бортиками высотой 20—30 мм (рис. 29). На ри¬сунке вертикальные прутки не показаны.

Сварку всех стыков лучше вести аргоно-дуговым способом, но даже при значительном различии в толщине свариваемых деталей, хорошо зачищенных поверхностях и быстрой сварке (менее секунды на точку) титан удается доброкачественно сварить обычной точечной или контактной сваркой — при быстрой сварке кислород и азот воздуха не успевают продиффундировать к месту сварки. Сетку лучше варить заложив ее край между стенкой корзины и накладкой из титановой полоски точечной сваркой с интервалами точек 25— 50 мм. После сварки желательно корзину протравить. Шов, выполненный аргонной сваркой, должен быть светлым, но не серым или белым.

Подвешивание титановой и анодной корзины. Корзину подвешивают на анодную штангу двумя крюками, приваренными к торцовым стенкам.

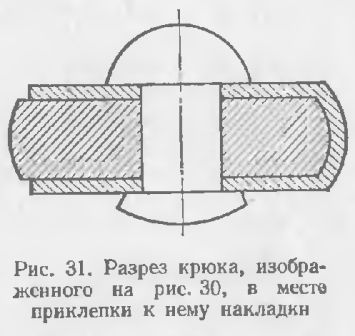

Крюки выгоднее делать с клепанной медной нли никелевой накладкой для улучшения электрического контакта с арматурной штангой

ребро на лезвие для увеличения давления в кон¬такте стоит только при сравнительно небольших токах, ибо отвод теплоты от лезвия хуже, чем от тупого ребра. Для улучшения контакта при больших токах к контактирующему ребру приклепывают медную или, лучше, никелевую накладку (рис. 31).

Насыпная плотность никелевых шариков около 5,7 кг/дм3, никелевых квадратиков размером 25Х X 25 мм — около 5,0 кг/дм8, а механическая нагрузка, выдерживаемая в пределах упругости титановым крючком сечением 6X6 мм, составляет 100 кг, сечением 12,5X12,5 мм— 250 кг, а при сечении 25x6 мм — 1,8т. Электрический расчет титановой корзины. Электропроводность титана в 28 раз хуже, чем меди, поэтому сечение токонесущих титановых деталей корзины, расположенных выше зеркала электролита, берут из расчета 1 А'мм2, а погруженных в электролит — до 5 А/мм2. При нагрузке 125 А на крюк сечением 25x6 мм и длиной 150 мм с приклепанной медной накладкой при работе над горячей (60—70 °С) никелевой ванной, при перегреве крюка на 25 °С сверх температуры анодной штанги (50—60 С) энергетические потерн на нагрев крюка .составляют 8 Вт; при нагрузке 65 А, размере крюка 12X6X150 мм н прочих вышеприведенных условиях потери равны 4 Вт. Переходное сопротивление заклепки накладки ничтожно, при ее диаметре 6 мм оно менее 3-19"? Ом. При полной нагрузке ванны потерн в крюках составляют менее 1 % от общего расхода электроэнергии.