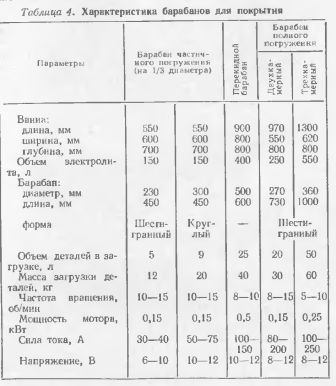

В табл. 4 приведены характеристики барабанов и их загрузки. Данные для барабанов частичного погружения и перекидных (кроме размеров самих ванн) могут быть использованы и для барабанов полного погружения.

Таблица 4. Характеристика гальванических барабанов для покрытия

|

|

Устройства для загрузки и вращения гальванического барабана.

Наиболее удобен переносной барабан, цапфы которого вращаются в отверстиях вертикальных стоек П-образной рамы, имеющей на верхней перекладине кольца (рамы), за которые его берет своими крюками тельфер при подъеме, опускании и переносе. Рама имеет опоры, которыми она при опускании барабана в ванну ложится в ловители, установленные на бортах ванны, или прямо на две соседние катодные штанги (анодная штанга между ними снимается). Опоры и ловители выполнены из металла и служат для подвода к барабану электрического тока. Барабан после окончания процесса покрытия поднимается из ванны покрытия, переносится в промывочную ванну, затем разгружается на сито и загружается следующей партией деталей.

Вращение барабан получает от мотора и редуктора, расположенных либо вне ванны, либо на раме. В первом случае при опускании барабана в ловители шестерня его привода, вынесенная за пределы рамы, ложится на установленную снаружи ванны шестерню, верхние зубцы которой несколько выступают над краем ванны. Шестерня вращается с помощью редуктора. Когда мотор и редуктор устанавливают непосредственно на раме, барабан может быть опущен в любую стационарную ванну (конечно, если она одновременно не занята подвесочными приспособлениями, требующими более низкого напряжения). Если мотор на барабане постоянного тока рассчитан на 12 В, то он может питаться от шин ванны через опоры рамы. В качестве мотора можно применить небольшой автомобильный генератор. Никаких переделок он не потребует, следует только учесть, что амперметр на щите ванны покажет сумму токов электролиза и мотора. Мотор переменного тока нужно питать по гибкому проводу от штепсельной розетки, установленной в удобном месте вблизи ванны, желательно также и около промывочной ванны для вращения барабана при промывке.

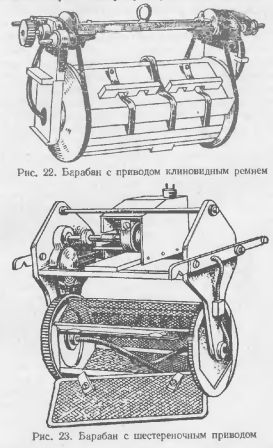

В обоих случаях сцепная шестерня или мотор с редуктором находятся на раме выше барабана, следовательно, нужна еще какая-то передача от них непосредственно к барабану, которая может служить и для дальнейшего снижения частоты вращения в дополнение к редуктору. Еще совсем недавно за рубежом для при-вода барабанов очень широко применялись клиновидные ремни, одетые на пластмассовые клиновидные шкивы, прикрепленные к торцовым доньям барабана.

Следует предостеречь от применения обычных плоских ремней — кожаных или резиновых. От постоянного смачивания электролитом они скоро начинают проскальзывать и нуждаются в перешивке. Такой привод отличается надежностью и долговечностью в работе (рис. 22). Однако в последнее время начали возвращаться к старой системе передачи от сцепной шестерни или редуктора к шестерне на торце

Рис. 22. Барабан с приводом клиновидным ремнем

Рис. 23. Барабан с шестереночным приводом

барабана через посредство нескольких, установленных на стойке рамы, передаточных шестерен. Все шестерни пластмассовые. Вызвано это, вероятно, затруднениями при надевании клиновидного ремня на барабан без снятия его с подшипников (рис. 23). Катодные контакты барабанов. Применявшиеся ранее катодные контакты в виде медных полос, расположенных вдоль углов между гранями барабана, или) в виде дисков на торцовых доньях, обладают теми же недостатками, что и донные контакты колоколов. Торцовые диски, особенно в длинных барабанах, кроме того, создают очень большое падение напряжения в слое деталей. Плавающие контакты, свисающие на проволоках или цепочках с неподвижной оси, на которой вращается барабан, не удобны конструктивно и непрочны. В современных конструкциях плавающие контакты выполняются точно так же, как и в колоколах. Гибкие провода, подводящие катодный ток к -1 контактным цилиндрам, пропускают через полые цапфы барабана вращающиеся в сквозных отверстиях вертикальных пластмассовых (винипластовых, текстолитовых и т. п.) брусков рамы барабана. Провод должен входить в полость цапфы с очень большим зазором, чтобы цапфа при своем вращении не увлекала за собой провод и не закручивала его. В противном случае возможны обрывы провода. У места входа провода в наружное отверстие цапфы провод должен лежать, свободной петлей.

Такая конструкция имеет одно неудобство. При нормальной загрузке барабана (на одну треть его диаметра по высоте) барабан работает вполне удовлетворительно, но если почему-либо барабан окажется загруженным до оси или выше, то мелкие детали могут высыпаться из барабана через большой (не менее 10 мм) зазор между проводом и внутренним, со стороны барабана, отверстием цапфы.

Гораздо удобнее более современная конструкция, в которой барабан своими отверстиями в торцовых пластмассовых стенках вращается на пустотелых полу¬осях, неподвижно закрепленных в боковых вертикальных брусках рамы. В этом случае внутреннее отверстие полуоси может быть закрыто заглушкой, через отверстие в которой контактный провод, также неподвижный, можно пропустить так плотно, чтобы через зазор не могла проскочить самая маленькая деталь. Опасность закручивания провода в этой конструкции исключена, поэтому не нужна и петля при входе его в наружное отверстие полуоси. Полуось может быть выполнена легко вынимающейся из бруска рамы, но с каким-либо стопорным устройством, проще всего, с наружным фланцем и двумя крепящими его болтами.

В обеих конструкциях полуоси или цапфы удобно делать из винипластовой трубы с наружным диаметром 25—50 мм и толщиной стенки 3—5 мм (проверить расчетом на прочность). О трении в таком упрощенном «подшипнике» можно не беспокоиться.

Провода с контактными цилиндрами заводят по одному с каждого торца барабана. Расстояние между контактными цилиндрами внутри барабана следует брать от одной трети до половины длины барабана для более равномерного распределения тока по массе деталей.

Независимо от конструкции цапф барабана и от положения плавающих контактов (на поверхности детали или под ней) провода, подводимые к контактам, должны быть гибкими.

Аноды для барабанов. В ванны с барабанами обычно завешивают такие же аноды, как и в стационарные ванны. Завешивают их с обеих сторон барабана в плоскости, параллельной оси барабана. Нижний конец анода вряд ли стоит опускать в ванну глубже чем на 100 мм ниже нижней образующей барабана. При полностью погруженном барабане участок анода от уровня верхней образующей барабана до зеркала электролита, равный 100 мм, тоже можно считать работающим. Следовательно, рабочая длина анодов будет на 2 дм больше диаметра барабана, а их максимальная рабочая поверхность, которую можно завесить с обеих сторон барабана, не превысит удвоенной длины барабана, умноженной на рабочую длину анода.

Для того чтобы плотность тока на анодах составляла 0,5 А/дм2, как это принято в большинстве стационарных ванн, площадь их поверхности (дм2) должна быть численно вдвое больше силы тока (А), допустимой для барабана данной величины. Однако сопоставление размеров и силы тока, приведенных в табл. 4 для разных барабанов, показывает, что места хватает только для 1/3—1/4 нужной площади анодов и, следовательно, плотность тока на них будет в 3—4 раза выше, чем в стационарной ванне. Например, для перекидного барабана диаметром 5 дм и длиной 6 дм площадь поверхности анодов, висящих с обеих его сторон, будет 84 дм2 и при токе 150 А анодная плотность тока будет 150 : 84 — 1,8 А/дм2, т. е. в 3,6 раза больше, чем в стационарной ванне. Такая высокая анодная плотность тока вызывает потребность в повышенном напряжении на ванне, а следовательно, возможность пассивирования анодов.

До некоторой степени может помочь применение активированных (депассивированных) анодов, допускающих использование повышенной плотности тока и анодов с развитой поверхностью, например цилиндрических, или анодных корзин (подробнее см. в гл. 3). Аноды должны быть завешены вплотную друг к другу и регулярно заменяться по мере износа.

Перфорация стенок гальванического барабана Стенки погружных колоколов, барабанов и корзин-качалок делаются из листовых пластмассовых материалов и, естественно, должны быть перфорированы для циркуляции электролита и прохождения тока. Чем больше живое сечение перфорации (процентное отношение площади поверхности отверстий к общей площади стенки), тем меньше она мешает движению раствора и тока. Однако, делать большие отверстия невыгодно, ибо в таком оборудовании нельзя будет обрабатывать не только детали, меньшие по своим размерам отверстий, но и такие, у которых есть элементы профиля, могущие выступить из отверстия. На кончике этого выступа плотность тока будет настолько велика, что на нем образуется шишковидный нарост металла, который зачастую даже не удается вытащить из отверстия и значительная часть перфорации окажется закупоренной. С другой стороны, очень маленькие отверстия оказывают большое сопротивление прохождению раствора и тока, а если их делать много, то работа получается трудоемкой и стенка становится ослабленной. Поэтому приходится ограничиваться размером отверстия от 3 до 8 мм и промежутками между ними 2,5—6 мм (расстояние между центрами 5,5—14 мм).

Отверстия в перфорированной стенке почти всегда делают в шахматном порядке, так как теоретически при этом на единице площади стенки умещается большее количество отверстий и живое сечение перфорации будет больше. Действительно, при одинаковых диаметрах отверстий и одинаковых межцентровых расстояниях живое сечение стенки при шахматном расположении отверстий относится к ее живому сечению при рядном расположении как 1,155 : 1,000, т. е. на 15,5 % больше.

Однако, если учесть очень малую величину конструктивно применимого живого сечения (ограниченную требованием прочности стенки), равную для приведенных выше размеров перфорации — от 23,4 до 25,7 % при рядном расположении и от 27,0 % до 29,6 % — при шахматном, то очевидно, что практически этой разницей можно пренебречь, если электропроводность электролита достаточно высока.