При шлифовании механически снимаются неровности металла в результате одновременного воздействия множества абразивных зерен (резцов). Грубую поверхность шлифуют обычно в несколько приемов с постепенным переходом от крупнозернистого к мелкозернистому абразиву. Хорошо шлифовать, меняя направление шлифования, т. е. последующее шлифование производить под углом или поперек рисок, оставшихся от предыдущего.

При полировании на поверхности металла происходят следующие процессы:

Шлифованный металл имеет ровную и гладкую поверхность без большого блеска, полированный — блестящую, зеркальную поверхность.

Если всю трудоемкость обработки изделий в гальваническом цехе принять за 100%, то на шлифовально-полировальные работы приходится 65—70%, а в некоторых случаях и более. Эти работы составляют почти 50% стоимости всех затрат при защитно-декоративной отделке деталей.

Механизация полирования прутковых деталей осуществляется по трем основным направлениям:

Обкатка роликами обеспечивает подготовку поверхности по 10-му и 11-му классам чистоты и выполняется на специально оборудованном токарном станке. На суппорте токарного станка устанавливают приспособление, имеющее три ролика, изготовленные из стали марки ШХ-15.

Расстояние между роликами устанавливают в зависимости от диаметра деталей. Обкатку поверхности выполняют при скорости вращения 1200 об/мин. Производительность одного станка составляет 100 пог. м поверхности деталей в смену. В зависимости от чистоты поверхности деталей обкатку выполняют за один или два прохода. При такой обработке деталь сохраняет свои размеры. При обкатке роликами облегчается физический труд рабочих и не требуется вентиляции.

На заводах существуют автоматы для шлифования и полирования труб и прутков различных диаметров. Трубы подают в горизонтальном положении по транспортеру в пространство между двумя кругами, расположенными друг против друга и вращающимися навстречу друг другу. Изделие шлифуется, полируется и продвигается вперед, подталкиваемое следующей трубой. Рабочий в данном случае только подает трубу на транспортерную ленту. Круги для полирования изготовляют из плотной бумаги и смазывают пастой из окиси хрома. Это дало заводу большую экономию материала и войлока. В настоящее время на заводах используется паста на основе окиси алюминия вместо окиси хрома.

Применяют универсальную полировальную головку, которая имеет индивидуальный электропривод и может быть установлена вертикально, горизонтально и под любым углом. Шпиндель полировальной головки приводится в движение от электродвигателя через клиноременную передачу. На одном конце щпирделя крепят эластичный шлифовальный или полировальный круг. Шпиндель головки перемещается вдоль оси на 160 мм, число оборотов шпинделя 1500—3000 в минуту. В зависимости от обрабатываемой поверхности мощность двигателей может быть от 3 до 5 кет. Для удаления пыли каждая головка имеет индивидуальный пылеприемник.

Внедрено в производство оригинальное приспособление для полирования коротких цилиндрических деталей. Оно может быть установлено на любом агрегате, имеющем вращательное движение шпинделя с осевым перемещением. Нижнюю часть приспособления закрепляют на столе, например, вертикально-сверлильного станка. Она представляет собой круглую плиту, на которой установлен опорный текстолитовый диск с накладкой из транспортерной ленты. Верхняя часть приспособления — кольцевой полировальный войлочный круг. Между полировальным кругом и опорным диском расположен сепаратор, разделяющий обрабатываемые детали. В процессе обработки полировальный круг вращается и прижимается к поверхности деталей, которые за счет сил трения катятся по поверхности опорного диска. В силу эксцентрицитета между осями круга и диска детали скользят по поверхности круга. Сложная сетка рисок на поверхности обрабатываемых деталей обеспечивает высокое качество отделки. Так же применяются оригинальные полуавтоматы для шлифования и полирования головок мелких крепежных деталей и торцов осей, шпонок и других деталей. Этот полуавтомат представляет собой соединение шлифовального станка, несущего шлифовальный или полировальный круги, и стола с вращающимся диском, снабженным гнездами для обрабатываемых деталей. Оператор во время вращения диска вставляет детали, которые, попадая под эластичный круг, обрабатываются и в момент завершения полного цикла обработки автоматически выбрасываются по наклонному желобу в специальную тару.

Применение полировальных автоматов обеспечивает большой экономический эффект: повышает производительность труда и экономит материалы (войлок, бязь, пасты).

Автоматы для шлифования и полирования используют на заводах, где организовано массовое поточное производство.

Чехословацкие специалисты считают, что если автоматизирован процесс нанесения гальванических покрытий, а работы по шлифованию и полированию ведутся вручную, то эффективность, экономичность и производительность труда не повышаются. Однако на мелкосерийных заводах применение ручного труда на шлифовально-полировальных операциях еще весьма значительно. Производительность труда в этих случаях может быть повышена правильной организацией рабочего места, удобным его освещением специальными плафонами (раздвижными во всех направлениях), а также увеличением линейной скорости кругов за счет увеличения их диаметра до 500—600 мм и увеличением числа оборотов шпинделя до 2500 в минуту и выше. В цехе должны иметься: мощная вентиляция, хорошее освещение у каждого шпинделя, удобное рабочее место, хорошо продуманные приспособления для подачи кругов и державки для деталей. Детали обрабатывают тремя кругами разных диаметров с различными (последовательными) номерами наждачных порошков, причем все три круга крепят на одном шпинделе. Этот

прием ускоряет обработку деталей почти в З раза, так как экономится время на смену кругов.

На заводах для полирования деталей делают специальные приспособления на магнитной плите. Магнитный участок приспособления специально намагничивают в магнитной лаборатории. Особенно хорошо держатся плоские детали, круги. Для изготовления кругов целесообразно применять резину, картон, специальные пластмассы, плотную бумагу, дерево. Для изготовления кругов можно использовать: абразивные зерна (40%), жидкое стекло (40%), каолин (10%) и опилки (10%). Это позволяет применять указанные круги при окружной скорости 40—50 м/сек. Эти круги обладают способностью не засаливаться и самозатачиваться во время работы.

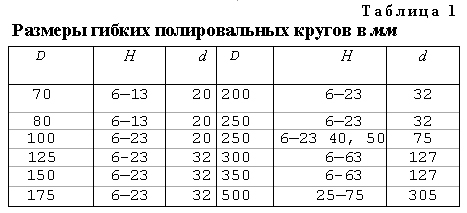

Также применяются гибкие шлифовальные круга на резиновой связке. Это высокоэластичный абразивный инструмент для шлифования. В процессе работы верхние абразивные зерна углубляются в связку, а нижние выступают из нее, что увеличивает количество зерен, одновременно участвующих в работе. Это способствует получению чистой шлифуемой поверхности (8 — 10-й класс чистоты) при более крупном абразивном зерне. Гибкие круги дают возможность производить обработку деталей сложных профилей, не нарушая формы изделия, и совмещать операции шлифования и полирования. Полирование гибкими кругами можно производить при воздушном охлаждении и с охлаждающими жидкостями, причем в последнем случае чистота поверхности повышается. Размеры гибких полировальных кругов приведены в табл. 1.

Круги указанных размеров изготовляют на электрокорунде зернистостью 40—16. Эластичность кругов — 1,2, 3,4; окружная рабочая скорость круга 18 м/сек. Эти круги можно применять при работе на бесцентровошлифовальных станках и на станках с двухшпиндельной головкой. Полирование канавок фигурных штампов производят электробормашинкой с гибким валом кругами диаметром 60—80 мм. Эти круги применяют также при полировании взамен войлочных и бязевых накатанных, что дает большую экономию войлока и материала.

Применяют шлифовально-полировальные самовентилирующиеся круги с охлаждением (в процессе работы обычные круги разогреваются и даже самовоспламеняются). Эти круги диаметром 400 мм крепят на специальной ступице, состоящей из двух дисков диаметром 200—250 мм. Нижний диск в центральной части имеет втулку с внутренней резьбой и фланцем с двумя отверстиями для фиксирования положения верхнего диска при сборке. В радиальном направлении на этом диске установлены шесть лоластей, которые при вращении круга отбрасывают воздух к периферии равномерно по всему периметру благодаря возникающей центробежной силе. На диске имеются шесть концентрично расположенных отверстий диаметром 25 мм для всасывания воздуха. По периферии диска расположены 19 штырей, на которые монтируют полирующую ткань. Полирующая ткань может идти после вырубки на специальном вырубном прессе диаметром 400 мм или из отходов диаметром 250 мм. Эти остатки от сработанного большого круга складывают вчетверо до получения прямоугольного сектора. В центральной части сектора на пневматическом прессе с помощью специального штампа прорубают два отверстия диаметром, соответствующим штырям нижнего диска, на расстоянии, равном расстоянию между штырями. Каждый такой сектор монтируют на два штыря, а следующий сектор монтируют через один свободный штырь. Таким образом, набирают круг на всю его толщину, а затем устанавливают верхний диск. Диски стягивают гайкой, и круг устанавливают на шпиндель станка. Такие круги внедрены для использования отходов, что дает увеличение использования материалов на 25% и стойкости полирующего материала в 2 раза.

Представляет интерес конструкция полировальных кругов, которая широко применяется за рубежом. Их изготовляют следующим образом: полосу ткани (шириной, равной не более диаметра круга) вырезают под углом к основе и утку, свертывают в виде спирали до тех пор, пока не получится необходимое количество слоев, после чего зажимают между боковыми пластинами, и образуется круг с волнистыми, складчатыми краями. Этот круг не оставляет следов ворса на поверхности изделия в процессе полирования. Наличие складок создает хорошую вентиляцию при полировании и позволяет вести работу с повышенным давлением. Кроме того, ткань, нарезанная по диагонали, придает кругу большую прочность, и он может выдерживать тяжелые условия полирования.

Оригинальные круги различных диаметров используют в Чехословакии. Их изготовляют из отдельных прямоугольных кусочков кожи или наждачной шкурки, собранных на стальной ленте, которая прикреплена к шайбе, надевающейся на шпиндель станка. Такие круги позволяют обрабатывать детали сложной конфигурации. Там же вместо кругов применяют абразивные ленты, что дает большую экономию фетра, войлока, бязи и других материалов и увеличивает скорость и качество обработки.

В Чехословакии применяют для шлифования круги, изготовленные из абразивного полотна (взамен войлочных с накаткой абразива). Готовятся они следующим образом: на ленту из хлопчато-бумажной ткани наносят с помощью ролика первый слой фенол-формальдегидной смолы, затем в электростатическом поле при напряжении 110 кв на слой смолы ленты наносят абразив требуемой зернистости (№ 40, 80, 120, 180, 240 и т. д.). Далее пульверизатором наносят второй слой фенол-формальдегидной смолы для закрепления абразива, после чего сушат при температуре 120—130С. Готовое абразивное полотно разрезают на листы размером 100X150 мм укрепляют их в стальном кольце, имеющем прорези, и заливают пластмассой. Срок службы таких кругов 20—40 час.

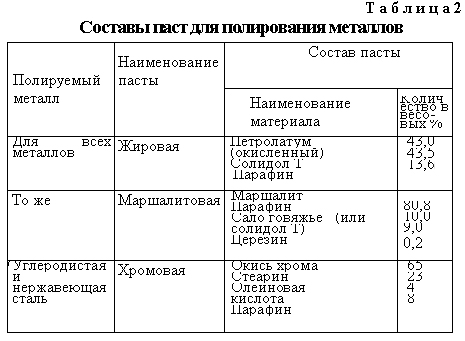

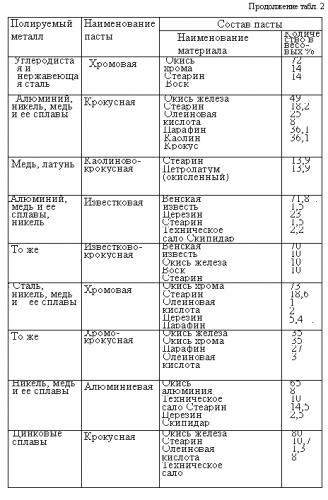

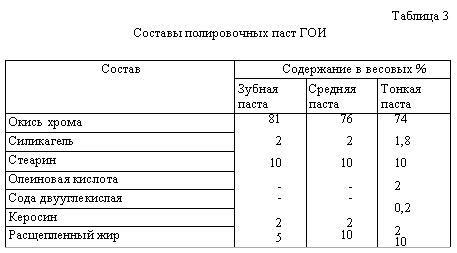

Пасты. Большое значение для ускорения технологического процесса декоративной отделки изделий на механизированном и автоматизированном оборудовании имеют шлифующие и полирующие пасты. Эффективность декоративной отделки зависит от качества паст. Составы паст определяют применимость их для полирования различных металлов.

Наиболее универсальным составом шлифующих и полирующих паст считается следующий: связка 15—30%, абразив 70—85%. Пасты готовят в выпарных чашах. Расплавляют жиры, нагревают их, добавляют абразивы при тщательном перемешивании всей массы. Эту операцию ведут непрерывно до тех пор, пока вся масса станет однородной по консистенции и цвету. Если в пасту необходимо ввести специальные связки (церезин, пчелиный воск и др.), их расплавляют перед добавлением абразивов. Рецептуры различных паст приведены в табл. 2 и 3.

Пасты для шлифовально-полировальных работ, применяемые в Чехословакии. В Чехословакии шлифовалыю-полировальные пасты изготовляют в централизованном порядке на специализированных предприятиях и поставляют на все машиностроительные заводы по их заявкам. Помол абразивов производят на абразивных заводах в специальных мельницах с воздушной сортировкой зерна по величине.

1. Состав пасты для грубого шлифования стали в %:

Температура варки 60—70° С; степень помола абразивов 4000 отв. на 1 см2.

* Парафин ГАЧ—последняя фракция стандартного парафина, добавляется в пасты с целью экономии стандартного парафина.

2. Cостав пасты для шлифования № 240 (средняя) в %:

Степень помола 10000 отв. на 1 см2; температура варки 80° С.

3. Состав пасты для шлифования пластмасс в %:

Степень помола 4000 отв. на 1 см2; температура варки 80° С.

4. Состав шлифовальной жировой пасты для просалки в %:

Степень помола 4000 отв. на 1 см2; температура варки 70° С.

5. Состав паст для массового полирования деталей из пластмасс и алюминия в барабанах в %:

Степень помола 10000 отв. на 1 см2; температура варки 80° С.

Пасту изготовляют в виде стержней диаметром 10 мм и длиной 10 мм. Стержни производят на полуавтомате, пасту подают через бункер шнеком к диску с отверстием диаметром 10 мм и отсекают проволочными ножами, работающими с помощью двух электромаг¬нитов. Изделия и стержни пасты загружают в соотношении 1:1 (по весу). Продолжительность обработки определяется качеством поверхности обрабатываемых изделий.

6. Состав пасты для полирования никеля в %:

Степень помола 10000 отв. на 1 см2; температура варки 70° С.

7. Состав венской извести в %:

В сульфате бария допускается содержание воды не выше 2%,

Изготовленную пасту разливают в тару (картонные цилиндры), которая внутри покрыта жидким стеклом, а сверху заливают слоем парафина (5—6 мм).

8. Состав пасты «R» (радикал) для полирования цветных металлов (цинка, латуни, меди, бронзы и др) в %:

Степень помола 10000 отв. на 1 см2; температура варки не более 80° С.

9. Состав пасты для полирования алюминия и пластмассы в %:

Степень помола 10000 отв. на 1 см2; температура варки 60°С.

10. Состав пасты «Е» для пластмассы и алюминия в %:

Степень помола 10000 отв. на см2; температура варки 80°С.

11. Состав пасты №1 для полирования по хромовому покрытию в %:

Степень помола 10000 отв. на 1 см2; температура варки 80° С.

12. Состав пасты № 2 для полирования по хромовому покрытий> в %:

Степень помола 10000 отв. на 1 см2; температура варки 80° С.

13. Состав пасты «АЛМ» для полирования хромового покрытия и изделий из нержавеющей стали и алюминия в %:

Степень помола не выше 7 мк; температура варки 80° С. Основной компонент пасты микропорошок — электрокорунд, представляющий собой окись алюминия или модификации окиси алюминия.

14. Состав пасты для полирования органического стекла в %:

Изготовленные пасты разливают в различные металлические формы, на поверхность которых предварительно нанесен тальк. Все пасты пригодны к употреблению в течение трех месяцев с момента их изготовления.

- а) механическое удаление неровностей с поверхности металла, получаемое перемещением мельчайших выступов в углубления; снятие металла при этом самое невначительное;

- б) химическое воздействие полирующих паст, окружающей среды и различных факторов, ускоряющих растворение окислов на поверхности металла;

- в) электрическое воздействие, возникающее при трении поверхностей металла и быстро вращающегося круга.

- 1) обработка поверхности на беацентровошлифовальных станках;

- 2) обкатка деталей специальными роликами, в результате чего неровности металла вдавливаются и образуется гладкая поверхность;

- 3) подводное полирование в барабанах.

- парафин ГАЧ* - 10

- парафин - 8

- минеральное масло - 6

- минеральный воск (черный) - 2

- окись кремния (микромолотая) - 68

- окись хрома - 6

- стеарин - 8

- олеин - 6

- парафин ГАЧ - 8

- парафин - 4

- электрокорунд - 74

- церезин - 10

- парафин ГАЧ - 10

- олеиновая кислота - 5

- окись кремния (микромолотая) - 50

- пемза природная молотая (сорт 0000) - 25

- парафин ГАЧ - 27

- парафин - 10—12

- минеральное масло - 10

- церезин - 6

- окись кремния - 43

- окись железа - 2

- олеиновая кислота - 4

- пчелиный воск (температура плавления 110° С) - 10

- парафин - 4

- парафин ГАЧ - 14

- трепел - 68

- стеарин - 11

- парафин - 4

- олеиновая кислота - 10

- венская известь - 55

- сульфат бария - 20

- окись кальция - 56

- окись магния - 38,5

- Допустимое количество примеси (окислы) - 2,5

- потери при сжигании - не выше 3

- Наличие воды в извести исключается.

- парафин - 6

- парафин ГАЧ - 12

- стеарин - 2

- олеиновая кислота - 4

- кирпичная пыль -37

- окись железа - 30

- трепел - 9

- стеарин - 25

- трепел - 70

- олеиновая кислота - 5

- стеарин - 5

- парафин - 5,5

- парафин ГАЧ - 10

- воск монтан (минеральный) - 1,5

- олеиновая кислота - 2

- шарикоподшипниковое масло - 6

- нейбурский мел - 50

- сульфат бария - 20

- стеарин - 20

- парафин - 30

- олеиновая кислота - 4

- окись хрома - 46

- стеарин - 10

- парафин - 8

- окись хрома - 40

- сульфат бария - 35

- олеиновая кислота - 7

- стеарин - 30

- олеиновая кислота - 10

- электрокорунд (пластичный белый корунд) - 60

- стеарин - 25

- шарикоподшипниковое масло - 30

- рециновое сульфированное масло (водорастворимое) - 10

- трихлорэтилен - 15

- нейбурский мел или трепел - 20